* ĐẶC ĐIỂM CÔNG TRÌNH:

Theo yêu cầu của tiêu chuẩn quốc gia: TCVN 4470: 2012: "Bệnh viện đa khoa - Tiêu chuẩn thiết kế", việc đầu tư xây dựng các phòng sạch là cần thiết.

Ở Việt Nam hiện nay, trước mắt đầu tư xây dựng phòng sạch cho các khu vực sau:

- Phòng mổ (Khoa phẫu thuật, gây mê, hồi sức)

- Phòng đặt thiết bị tiệt trùng (Khoa kiểm soát nhiễm khuẩn)

I. Tiêu chuẩn thiết kế:

- Tiêu chuẩn quốc gia: TCVN 4470: 2012 Bệnh viện đa khoa- Tiêu chuẩn thiết kế

- Tiêu chuẩn quốc tế: ISO 14644: Phòng sạch và môi trường xung quanh

- Số liệu khí hậu dùng trong thiết kế: TCVN 4088: 1997

- Điều kiện thiết kế: Kỹ thuật nhiệt xây dựng – Kết cấu ngăn che TCVN 4605: 1988

- Tiêu chuẩn thiết kế thông gió, điều tiết không khí: TCVN 5687: 2010

- Tiêu chuẩn 232/BXD về thiết kế, thi công và nghiệm thu hệ thống lạnh điều hoà không khí.

II. Yêu cầu kỹ thuật Khu vực phẫu thuật, chống nhiễm khuẩn:

1. Yêu cầu của hệ thống:

- An toàn, đảm bảo thỏa mãn các điều kiện về xử lý không khí, khí hậu: nhiệt độ, độ ẩm, độ sạch, chênh áp… theo môi trường của Việt Nam.

- Hợp lý, tiết kiệm về bố trí không gian, hài hòa với mỹ quan kiến trúc tổng thể toà nhà, đồng thời phải đáp ứng được chức năng sử dụng là Bệnh viện Đa khoa

- Đảm bảo tính khả thi về kỹ thuật và kinh tế.

- Sử dụng công nghệ hiện đại nhất trong thời điểm xây dựng.

- Hệ thống có độ bền, độ tin cậy cao, đảm bảo hoạt động đủ tải.

- Hiệu suất cao nhất, tiết kiệm điện năng nhất.

- An toàn tuyệt đối cho việc sử dụng, vận hành, thuận lợi cho việc bảo trì, bảo dưỡng.

2. Điều kiện thiết kế (Giả thiết đặt ra):

2.1. Điều kiện thiết kế bên ngoài bệnh viện (Giả thiết):

Nhiệt độ bên ngoài để tính toán thiết kế được lấy theo tiêu chuẩn: TCVN 5687: 2010 cụ thể như sau:

- Nhiệt độ bầu khô bên ngoài T = 37 °C

- Độ ẩm tương đối bên ngoài RH = 56,9%

2.2. Điều kiện thiết kế bên trong Bệnh viện (Giả thiết):

Khu vực phẫu thuật, chống nhiễm khuẩn cần xử lý không khí đảm bảo độ sạch theo tiêu chuẩn TCVN 365:2007 bao gồm các Phòng mổ,Phòng sanh, Hành lang sạch, Hành lang vô khuẩn . Các thông số vi khi hậu yêu cầu như sau:

2.3. Phòng mổ và Phòng sanh (Giả thiết):

- Nhiệt độ: 21 – 24°C

- Độ ẩm: ≤ 70%

- Cấp độ sạch : Tương đương ISO cấp 8

- Luân chuyển không khí: 25 - 30 lần/h

- Áp suất phòng: +10 - 15Pa

2.4. Khu vực Hành lang vô trùng, hành lang sạch:

- Nhiệt độ: 21 – 26°C

- Độ ẩm: ≤ 70%

- Cấp độ sạch : Tương đương ISO cấp 9

- Luân chuyển không khí: 15 - 20 lần/h

Phải có áp dương giữa khu vưc sạch so với khu vực không xử lý không khí để tránh hiện tượng nhiễm bẩn chéo

Chênh áp giữa các khu vực: ISO cấp 8 > ISO cấp 9 > bên ngoài 10 - 15 Pa.

2.5. Điều kiện thiết kế khác:

Số người trung bình hiện diện trong không gian cần xử lý:

- Khu vực phòng mổ, hành lang vô khuẩn, hành lang sạch: 10 m2/người.

- Tổn thất nhiệt do người: 130W/người

Lượng gió tươi cần cấp:

- 20 - 30% đối với phòng mổ và đảm bảo điều kiện chênh áp

- Đến 20% lưu lượng gió tuần hoàn đối với các khu vưc còn lại

- Tổn thất nhiệt do chiếu sáng: 20W/m2.

- Tổn thất nhiệt do thiết bị điện khác (máy tính, máy thở, gây mê…): 10W/m2.

- Tổn thất nhiệt qua kính : 248W/m2

3. Giải pháp thiết kế:

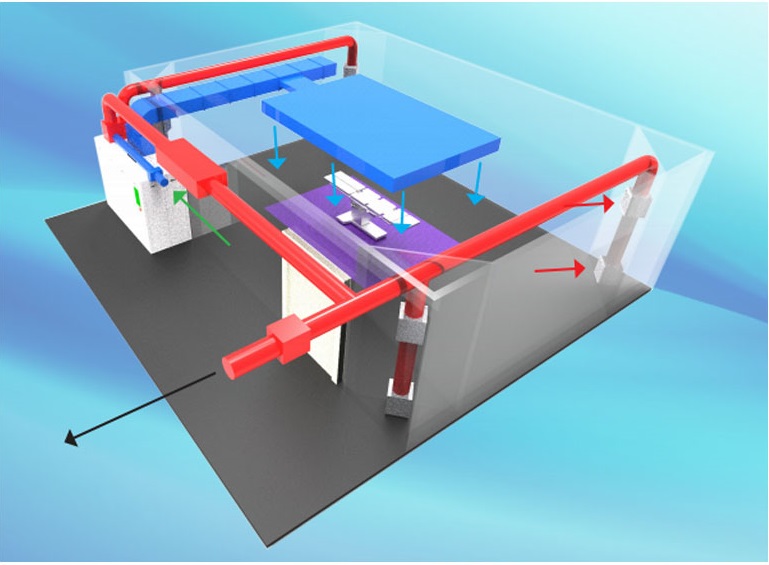

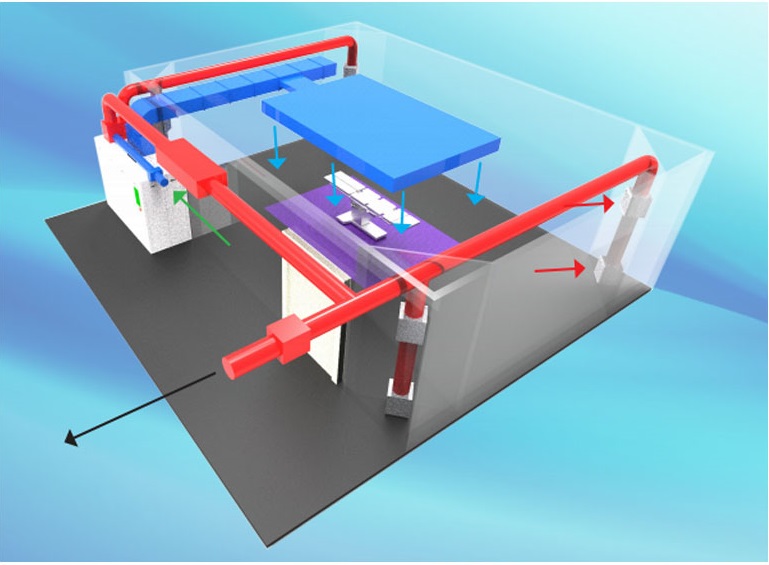

Hệ thống xử lý không khí cho các phòng mổ, hành lang sạch và các phòng phụ trợ bao gồm các AHU (Air handling unit), điện trở sưởi, hệ thống phân phối gió, hệ thống phin lọc và hệ thống cửa cấp gió tạo dòng chảy tầng để tiến hành các quá trình xử lý không khí như làm lạnh, sưởi ấm, khử ẩm, lọc khuẩn, tạo chênh áp suất… nhằm tạo ra một môi trường vi khí hậu thoải mái cho kíp mổ và cho bệnh nhân.

Sự luân chuyển không khí trong phòng mổ tuân theo một vòng tuần hoàn khép kín. Không khí ngoài trời (20 – 30% lượng không khí tuần hoàn) được hút vào qua cửa lấy gió ngoài trời và phin lọc cấp 1 (hiệu suất lọc 30-40%) để hoà trộn với không khí hồi về từ phòng mổ tại hộp hoà trộn của AHU. Khối lượng không khí này sẽ đi qua hệ thống phin lọc cấp 2 (hiệu suất lọc 80-85%) để vào AHU thực hiện các quá trình xử lý nhiệt, ẩm và được quạt cấp gió loại ly tâm thổi vào đường ống gió cấp bằng tôn tráng kẽm. Trong quá trình xử lý nhiệt ẩm, không khí sẽ được hạ nhiệt độ xuống thấp để tăng hiệu quả tách ẩm.

Vì vậy, sau khi ra khỏi AHU, không khí sẽ được nâng lên nhiệt đô yêu cầu tại bộ điện trở gắn trên đường ống gió cấp. Nhờ cửa cấp gió loại tôn soi lỗ tạo dòng chảy tầng và hệ thống phin lọc HEPA (hiệu suất lọc 99,97%), không khí sạch được cấp vào phòng với một tốc độ ổn định sẽ trao đổi nhiệt ẩm và bụi bẩn với không khí trong phòng, trở thành không khí bẩn và được hồi về AHU qua hệ thống cửa gió loại khe và đường ống gió hồi bằng tôn tráng kẽm, kết thúc một chu trình xử lý không khí.

Việc tính toán và lựa chọn AHU phải phù hợp với chức năng của các phòng và tiết kiệm chi phí đầu tư cũng như vận hành cho Bệnh viện, cụ thể như sau:

a. Khu vực phòng mổ

- Sử dụng AHU để làm lạnh và luân chuyển không khí để xử lý độ sạch và nhiệt ẩm trong phòng. Một AHU xử lý cho một phòng mổ hoặc nhiều phòng để tiết kiệm chi phí vận hành.

- Dùng hệ thống cấp không khí tạo dòng chảy tầng gắn trên trần (Tấm trần thiết kế chuyên dụng cho phòng mổ, kích thước 2400x1800mm) và hồi gần sàn để đảm bảo tối ưu trong việc trao đổi không khí.

- Cấp độ lọc không khí: Lọc thô G4, Lọc túi F7, Lọc HEPA H13 (hiệu suất lọc đạt 99,95%)

b. Khu vực hành lang sạch, Phòng sanh, Hành lang vô trùng.

- Sử dụng FCU tuần hoàn để làm lạnh và luân chuyển không khí.

- Sử dụng 01 FCU cho một phòng và nhiều FCU cho hành lang.

- Dùng hệ thống cửa gió cấp không khí dạng tôn soi lỗ và hệ thống cửa gió hồi loại khe gắn trên trần.

- Cấp độ lọc không khí: Lọc thô G4, Lọc túi F7, Lọc HEPA H11 (Hiệu suất lọc đạt 95%)

4. Phân tích phụ tải khu vực:

Tổng thể tích cần xử lý khí sạch là: 952 m2, bao gồm:

- Tổng phòng mổ 400 m2

- Khu vực hành lang sạch, Hành lang vô trùng: 552m2

Tổng công suất lạnh: 500 kW

Tổng lưu lượng gió cần thiết: 22450 m3/h

III. Mô tả hệ thống:

1. Hệ thống thiết bị xử lý không khí:

Thiết bị xử lý không khí AHU:

- AHU sử dụng trong lĩnh vực sạch.

- Kết cấu dạng Panel 2 lớp, cách nhiệt bằng len đá (rockwool) không bắt lửa dày 50mm, tỷ trọng 50 kg/m3. Hệ số dẫn nhiệt không lớn hơn 0.035 W/mK ở 20°C.

- Vỏ Panel bằng tôn tráng kẽm dày 1mm, mặt ngoài sơn tĩnh điện.

- Khung dàn lạnh và máng nước ngưng chế tạo bằng vật liệu thép không gỉ

- Quạt AHU là loại quạt đồng trục, điều khiển bằng biến tần.

Bố trí AHU cho các phòng cụ thể như sau:

1.1. Phòng mổ vô trùng:

Thiết bị xử lý không khí AHU 1 và 3

- Lưu lượng gió: ≥ 1000 l/s

- Lưu lượng nước: ≥ 1,35 l/s

- Phin lọc thô/túi: Cấp độ G4/F7

- Quạt truyền động trực tiếp, điều khiển bằng biến tần.

- Công suất điện động cơ quạt: ≤ 2.3 kW

1.2. Phòng mổ:

Thiết bị xử lý không khí AHU-2 và 4

- Lưu lượng gió: ≥ 1400 l/s

- Lưu lượng nước: ≥ 1.62 l/s

- Phin lọc thô/túi: Cấp độ G4/F7

- Quạt truyền động trực tiếp, điều khiển bằng biến tần.

- Công suất điện động cơ quạt: ≤ 3,2kW

- Phòng mổ 5

Thiết bị xử lý không khí AHU-5

- Lưu lượng gió: ≥ 1400 l/s

- Lưu lượng nước: ≥ 1,46 l/s

- Phin lọc thô/túi: Cấp độ G4/F7

- Quạt truyền động trực tiếp, điều khiển bằng biến tần.

- Công suất điện động cơ quạt: ≤ 4 kW

- Phòng sanh 1;2;3;4;5 và hành lang vô khuẩn

Thiết bị xử lý không khí FCU 1 đến 18

- Công suất lạnh yêu cầu : ≥ 9,8 kW

- Lưu lượng gió: ≥ 850 l/s

- Lưu lượng nước: ≥ 1,1 l/s

- Phin lọc thô/túi: Cấp độ G4/F7

- Quạt truyền động trực tiếp, điều khiển bằng biến tần.

- Công suất điện động cơ quạt: ≤ 2.5 kW

2. Hệ thống thiết bị làm lạnh nước giải nhiệt gió (Air cooled chiller):

- Số lượng: 02 tổ

- Công suất lạnh mỗi tổ Chiller: ≥ 245 kW

- Điện nguồn 380V/ 3 Pha/ 50Hz

- Được lắp ráp nguyên chiếc tại nhà máy bao gồm cả gas, dầu lạnh nạp sẵn và chạy thử trước khi đóng gói xuất xưởng.

- Sử dụng máy nén xoắn ốc cho tất cả các modul.

- Có bộ sấy dầu, van xả, bảo vệ áp suất cao trên đường đẩy mỗi máy nén.

- Động cơ được làm mát bằng ga lỏng, được bảo vệ bằng thermistor.

- Lưu lượng nước lạnh mỗi tổ Chiller: ≥ 30 m3/h

- Nhiệt độ nước lạnh vào/ra: 12/7 OC

- Hệ thống điều khiển thông minh: mỗi modul có một hệ thống điều khiển riêng hệ thống này có chức năng hoạt động độc lập như là nhận tín hiệu đầu vào, điều khiển đầu ra, thông báo sự cố, kích hoạt thiết bị bảo vệ

3. Các hệ thống phụ trợ:

3.1. Hệ thống ống dẫn không khí:

- Ống dẫn gió làm bằng vật liệu tôn tráng kẽm được chế tạo theo tiêu chuẩn SMACNA. Độ dày tôn như sau :

| Kích thước cạnh lớn của ống gió (mm) |

Độ dày tôn (mm) |

| Đến 300 mm |

0.48 mm |

| Đến 500 mm |

0.58 mm |

| Đến 900 mm |

0.75 mm |

| Đến 1200 mm |

0.95 mm |

| ≥ 1200 |

1.15 mm |

- Toàn bộ ống gió được kết nối bằng mối ghép nẹp TDC

- Các ống dẫn không khí được bảo ôn bằng một lớp Polyetylen(PE) để tránh tổn thất nhiệt và đọng sương trên đường ống. Độ dày cách nhiệt như sau :

| Loại đường ống |

Độ dày bảo ôn (mm) |

| Đường ống gió cấp, hồi |

25 mm |

| Đường ống gió tươi |

Không bảo ôn |

- Đối với ống gió đi ngoài trời, phải bọc 1 lớp nhôm hoặc tôn tráng kẽm để bảo vệ lớp bảo ôn.

3.2. Hệ thống điện:

Hệ thống điện trong thiết kế này mô tả việc cấp nguồn và điều kiện trong phạm vi hệ thống điều hòa không khí.

Nguồn điện được yêu cầu: 380-415V/3P/50Hz.

Tủ nguồn chính gồm tất cả các aptomat nguồn của thiết bị, các Rơle, các thiết bị đo lường và thiết bị bảo vệ.

Hệ thống máng đi cáp.

Các thiết bị điện lắp đặt cho hệ thống Khí sạch trong công trình phải đảm bảo an toàn, có khả năng chịu được sự thay đổi của thời tiết và điều kiện vận hành liên tục. Vì vậy, các thiết bị điện tại đây phải đảm bảo các tiêu chuẩn kỹ thuật theo quy định của Việt nam và Quốc tế.

Để đáp ứng yêu cầu an toàn điện cho hệ thống Khí sạch của công trình, toàn bộ dây dẫn điện tại đây phải là loại lõi đồng có bọc lớp cách điện PVC bên ngoài, đảm bảo độ cách điện là 0,6 kV và tiết diện của dây dẫn phải tuân thủ theo yêu cầu kỹ thuật của bản vẽ thiết kế.

- Yêu cấu về thiết bị đóng cắt

Các thiết bị đóng cắt phải cùng chủng loại để thuận tiện cho quá trình thay thế và sửa chữa sau này. Thiết bị đóng cắt phải là loại có dòng định mức từ 6 – 800 A và có dòng ngắn mạch ICU ≥ 6 kA.

* Hệ thống ống dẫn nước lạnh

- Ống dẫn nước lạnh là ống thép đen. Các đoạn ống và phụ tùng dẫn nước lạnh được nối với nhau bằng liên kết hàn đối với các loại ống có kích thước từ DN50 trở lên và bằng phương pháp nối ren với các ống có kích thước từ DN40 trở xuống. Các đầu ống thép được gia công tảy sạch bavia, làm sạch trước khi hàn. Các đoạn ống được đo đạc lắp đặt tại chỗ. Khoảng cách giá treo ống nước như trong bản vẽ quy định kỹ thuật

- Trên đường ống trục đứng được lắp van xả khí ở điểm cao nhất.

- Đường ống dẫn nước lạnh được bảo ôn bằng foam với độ dày 50mm để tránh tổn thất nhiệt

IV. Biện pháp thi công:

1. Kiểm tra Bản vẽ thi công:

Đây là khâu quan trọng phải được thực hiện trước tiên, từ đó có cơ sở để thi công hệ thống một cách hoàn hảo và thống nhất. Căn cứ vào hồ sơ thiết kế bản vẽ thi công, đơn vị thi công sẽ lập hồ sơ thi công chi tiết cho toàn bộ công trình về các khâu cung ứng vật tư thiết bị, chế tạo, lắp đặt…

Phải đảm bảo được tính phối hợp nhịp nhàng, đồng thời phải đảm bảo được theo thiết kế là tối ưu nhất nhằm giảm chi phí không đáng có cho công trình và thuận tiện cho vấn đề bảo hành, bảo trì sau này.

2. Lắp đặt các hệ thống đường ống:

Sau khi các tài liệu kỹ thuật và các bản vẽ thi công đã được phê duyệt. Nhà thầu thi công sẽ triển khai việc định vị các hệ thống gia cố để lắp đặt trước các hệ thống phụ trợ như: đường ống dẫn môi chất lạnh, ống xả nước ngưng, đường dây điện động lực và điều khiển.... Tại các vị trí lắp ráp với thiết bị chính phải để sẵn đầu chờ liên kết, khi các thiết bị chính được vận chuyển tới công trường sẽ tiến hành liên kết để hoàn thiện toàn bộ hệ thống.

2.1. Hệ đường ống dẫn nước lạnh:

Hệ ống nước lạnh được lắp đặt ngay sau khi vật tư được nhập kho công trường. Phần ống bố trí trong nhà và trong lỗ kỹ thuật được ưu tiên kiểm tra lắp đặt trước và được lắp với hệ treo đỡ chờ sẵn theo bản vẽ bố trí đường ống. Khi lắp đặt hệ ống nước lạnh phải tuân thủ một số yêu cầu kỹ thuật sau:

- Đường ống nước lạnh không được lắp ngược lên theo hình W để tránh hiện tượng túi khí. Đường ống nước lạnh không được lắp vòng xuống theo hình U để tránh hiện tượng thành túi lỏng.

- Đường ống xuyên tường hoặc xuyên sàn phải có ống lồng bằng thép hoặc ống PVC, chỗ nối, hàn không được để trong ống lồng. Khe hở giữa đường ống với ống lồng phải được làm kín bằng vật liệu cách nhiệt hoặc vật liệu không cháy.

- Khi lắp đặt đường ống nối giữa các thiết bị phải đảm bảo các yêu cầu kỹ thuật về độ dốc và chiều dốc của đường ống.

- Bán kính cong của cút nên lấy bằng 3,5D - 4D, độ elíp không được quá 8%.

- Tất cả các đường ống sau khi đã nối xong đều phải được thử kín bằng áp lực cao. Sau đó nối vào các thiết bị.

Cách nhiệt ống nước lạnh phải đủ độ dày để tránh ngưng tụ nước ở mặt ngoài của ống, tổn thất lạnh ra bên ngoài. Đối với đường ống đi ngoài trời, phải bọc 1 lớp nhôm bên ngoài lớp bảo ôn.

2.2. Cách nhiệt hệ đường ống gió:

Các lớp cách nhiệt được lắp trên ống gió, lắp trên các loại đường ống lạnh. Thiết bị sau khi kiểm tra chất lượng, nếu đạt tiêu chuẩn mới được tiến hành lắp vật liệu cách nhiệt và phải tuân thủ các quy định sau:

- Thiết bị phải kín, bằng phẳng, chắc và không được có khuyết tật như khe nứt, khe hở.

- Vật liệu kết dính phải được quét đều trên bề mặt đường ống và thiết bị, tấm cách nhiệt phải được gắn chặt vào đường ống và thiết bị.

- Cách nhiệt cho đường ống và các thiết bị lạnh sau khi đã hoàn tất công việc thử kín và thử bền.

Khi thi công lớp cách nhiệt phải phù hợp các yêu cầu sau:

- Chất liệu và quy cách của vật liệu cách nhiệt phải phù hợp với yêu cầu kỹ thuật, phải được gán chặt, rải đều, không bị trơn, tuột, đứt.

- Lớp vỏ bên ngoài lớp cách nhiệt bằng vật liệu cứng hoặc nửa cứng phải kín khít, khe hở giữa hai mối nối không được quá 2 mm và được dùng một lớp kết dính để dính liền. Các khe ngang phải so le, khi cần cách nhiệt dầy hơn 100 mm thì phải dán làm 2 lớp, giữa hai lớp phải được ép chặt.

- Lớp cách nhiệt bằng chất liệu rời và chất liệu mềm được ép chặt để đạt quy định về dung lượng. Khi buộc các loại vật liệu bằng giấy tẩm vào đường ống phải đảm bảo không có khe hở ở các mối nối.

Khi thi công lớp cách ẩm phải phù hợp các yêu cầu sau:

- Lớp cách ẩm phải dính chặt lên lớp cách nhiệt và được bọc thật kín.

- Lớp cách ẩm phải được dán từ đầu thấp lên đầu cao của đường ống, mối nối giữa hai lớp theo chiều ngang phải đặt sao cho lớp dán sau phải phủ kín lớp phía dưới, khe nối theo chiều dọc phải để bên cạnh đường ống.

- Khi dùng vật liệu cuộn để làm lớp chống ẩm, có thể dùng kiểu xoắn ốc để cuốn phía trên lớp cách nhiệt, mép chồng tiếp giáp từ 30 - 50 mm.

- Có thể dùng giấy dầu làm lớp cách ẩm bằng cách bao cuốn lại, mép chồng mối của vật liệu là 50 - 60 mm.

Khi thi công lớp bảo vệ phải phù hợp các yêu cầu sau:

- Thi công lớp bảo vệ không được làm hỏng lớp cách ẩm.

- Chế tạo và xử lý chống ăn mòn lớp bảo vệ bằng kim loại phải phù hợp với yêu cầu thiết kế nhưng phải nối chồng lên nhau và phải được bắt thật chặt.

2.3. Lắp đặt ống gió và phụ kiện:

Sau khi được chế tạo và tập kết tại công trường, ống gió sẽ được lắp đặt cùng với hệ treo đỡ chờ sẵn theo bản vẽ bố trí thiết bị. Phần cách nhiệt của ống cùng với các thiết bị đường gió sẽ được tiến hành đồng thời với việc treo ống.

Phần công việc này có thể tiến hành ngay và được hoàn thành cơ bản trước khi phần thi công phần trần giả bắt đầu.

Các yêu cầu kỹ thuật và qui trình lắp đặt được tiến hành theo trình tự sau:

+ Lắp đặt giá treo đỡ và đường ống gió:

- Bên trong đường ống gió và buồng xử lý không khí không được đặt dây điện, cáp điện, và các loại ống dẫn khí độc hại, khí dễ cháy, dễ nổ, chất lỏng.

- Mối nối có thể tháo lắp được của ống gió và các bộ phận khác không được bố trí trong sàn, trong tường.

- Các chi tiết chờ, chôn sẵn hoặc bulông nở của giá treo, giá đỡ phải ở vị trí chính xác chắc chắn, các phần chôn chìm thì không được sơn và phải lau sạch dầu mỡ.

- Khoảng cách của các giá treo và đỡ đường ống không có bảo ôn nếu không có yêu cầu riêng của thiết kết thì phải phù hợp với các quy định sau:

+ Lắp đường ống nằm ngang, đường kính, hoặc độ dày cạnh lớn của ống gió < 400mm thì khoảng cách không quá 4m, ³ 400mm thì cự ly không quá 3m.

+ Lắp đặt đường ống đứng khoảng cách giữa hai vị trí không được > 4m và mỗi ống đứng không được ít hơn hai điểm cố định.

- Phải có điểm cố định thích hợp để chống rung, lắp cho đường ống treo.

- Giá treo, đỡ đường ống gió không được lắp ở chỗ có miệng gió, cửa van, cửa kiểm tra. Giá treo không được treo trực tiếp vào mặt bích ống.

- Độ dày của các gioăng cao su mặt bích lấy bằng 3 - 5mm. Gioăng không được nhô vào trong ống, êcu của bulông liên kết mặt bích phải nằm về một phía.

- Lắp đặt đường ống gió nằm ngang chênh lệch cao độ cho phép mỗi mét ống không quá 5mm. Tổng độ chênh không quá 20mm.

- Đường ống gió xuyên qua mái nhà phải có chụp che mưa. Ống gió nhô lên cao 1,5m so với mái nhà phải có dây chằng cố định. Dây chằng không được cố định vào mặt bích, nghiêm cấm chằng buộc vào kim thu lôi hoặc lưới thu lôi.

+ Lắp đặt miệng gió:

- Các miệng gió lắp đặt phải ngay thẳng, hài hòa với kiến trúc của công trình.

- Giữa ống gió chính, ống gió nhánh với miệng gió phải có ống gió mềm để dễ dàng điều chỉnh.

+ Hệ điện cấp nguồn và điện điều khiển:

Cũng như hệ đường ống dẫn nước và cáp điện cấp nguồn và điện điều khiển sẽ được lắp đặt đến các vị trí tủ điện, AHU và các thiết bị tương ứng. Cáp điện được định vị trong các máng đi dây hoặc trong ống luồn điện PVC công việc này được thực hiện ngay sau khi vật tư nhập kho công trường và song song với hệ ống dẫn môi chất lạnh và hệ ống dẫn nước ngưng.

Cáp và dây điện sẽ được kiểm tra độ cách điện, độ tin cậy và độ an toàn về điện. trước khi đấu nối vào tủ điện. Khi đấu nối cần chú ý những yêu cầu sau:

- Không đấu cáp điện vào nguồn điện nếu chưa được sự cho phép của phụ trách công trường, phụ trách công trình.

- Khi đấu nối phải tuân thủ nghiêm ngặt các yêu cầu về điện.

- Sau khi đấu nối phải được che chắn cẩn thận.

- Khi đấu dây điều khiển giữa các thiết bị phải đánh dấu dây theo đung như sơ đồ thiết kế bằng cách dùng dây theo mầu hoặc ghi kí hiệu trên dây.

3. Lắp đặt các thiết bị chính:

Khi các thiết bị được đưa đến công trình sẽ tiến hành lắp đặt để kết nối toàn bộ hệ thống.

3.1. Lắp đặt AHU:

Khi thiết bị về đến chân công trình nhà thầu sẽ kết hợp với tư vấn giám sát và chủ đầu tư cùng kiểm tra chất lượng của thiết bị. Sau khi đã kiểm tra xong thiết bị sẽ được vận chuyển đến đúng các vị trí đã xác định và được lắp ráp với hệ thống phụ trợ

- Lắp đặt liên kết AHU với đường ống dẫn môi chất lạnh, nước ngưng để thoát nước.

- Lắp đặt liên kết đường dây điện cấp nguồn, đường dây điện điều khiển.

- Lắp đặt bộ điều khiển nhiệt độ, đường dây điện điều khiển nối từ tủ điều khiển đến AHU

Sau khi lắp đặt liên kết các AHU với hệ thống phụ trợ, bắt đầu tiến hành kiểm tra và cấp điện nguồn cho các thiết bị này. Vận hành sơ bộ quạt để kiểm tra lưu lượng gió, độ rung động và độ tin cậy của bộ điều khiển nhiệt độ.

3.2. Lắp đặt FCU:

Khi thiết bị về đến chân công trình nhà thầu sẽ kết hợp với tư vấn giám sát và chủ đầu tư cùng kiểm tra chất lượng của thiết bị. Sau khi đã kiểm tra xong thiết bị sẽ được vận chuyển đến đúng các vị trí đã xác định và được lắp ráp với hệ thống phụ trợ

- Lắp đặt FCU đúng vị trí quy định trên mặt bằng trong bản vẽ thiết kế

- Lắp đặt liên kết FCU với đường ống dẫn môi chất lạnh, nước ngưng để thoát nước.

- Lắp đặt liên kết đường dây điện cấp nguồn, đường dây điện điều khiển.

- Lắp đặt bộ điều khiển nhiệt độ, đường dây điện điều khiển nối từ tủ điều khiển đến FCU

Sau khi lắp đặt liên kết các AHU với hệ thống phụ trợ, bắt đầu tiến hành kiểm tra và cấp điện nguồn cho các thiết bị này. Vận hành sơ bộ quạt để kiểm tra lưu lượng gió, độ rung động và độ tin cậy của bộ điều khiển nhiệt độ.

3.3. Lắp đặt Chiller:

Do chiều cao tầng mái tương đối cao, do đó khi vận chuyển Chiller vào vị trí là tương đối phức tạp, do đó lắp đặt phải chú trọng đến khâu vận chuyển thiết bị vào đúng vị trí một cách an toàn nhưng vẫn đảm bảo kỹ thuật. Vận chuyển và nâng cẩu máy vào vị trí phải đảm bảo các quy định sau:

- Kiểm tra móng máy về vị trí, kích thước, cao độ các lỗ, độ bằng phẳng bề mặt, vị trí các chi tiết chờ .... cẩn thận trước khi lắp.

- Thiết bị phải được neo buộc chắc chắn, các điểm chịu lực phải cao hơn trọng tâm thiết bị để tránh bị nghiêng, lệch. Khi cẩu hoặc nâng thiết bị, phải tuân theo hướng dẫn của nhà sản xuất.

- Chỗ tiếp xúc giữa thiết bị và dây treo phải được lót bằng các vật liệu mềm để tránh xây xước máy.

- Độ cân bằng theo chiều dọc và chiều ngang của máy phải nhỏ hơn 2/10.000.

- Khi hạ máy xuống móng, phải theo đúng chỉ dẫn của nhà sản xuất.

V. Kiểm tra, thử nghiệm hệ thống:

1. Kiểm tra hệ thống

Sau khi lắp đặt hoàn chỉnh, tiến hành kiểm tra toàn bộ hệ thống, gồm những việc sau:

- Kiểm tra đường ống dẫn gas, ống gió, lớp bảo ôn, các mối ghép mặt bích, nối mềm, các thiết bị.

- Kiểm tra đường ống nước ngưng, các mối ghép với dàn lạnh.

- Kiểm tra đường dây dẫn điện, độ tin cậy, an toàn của hệ điện.

- Kiểm tra các mối ghép của hệ thông gió.

- Kiểm tra các thiết bị treo đỡ, gia cố hệ thống.

2. Thử nghiệm hệ thống

Thổi bỏ tạp chất, thử độ kín, kiểm tra độ rò rỉ, rút chân không, bơm môi chất lạnh và chạy thử ngoài việc chấp hành những qui định của tiêu chuẩn này còn phải tuân thủ các qui định trong chỉ dẫn của nhà chế tạo sản phẩm.

Chạy thử không tải và có tải đối với hệ thống máy nén kiểu píttông phải phù hợp với các qui định sau:

- Thân máy phải liên kết chặt chẽ. Đồng hồ và các thiết bị điện phải chuẩn mực.

- Thời gian chạy thử không tải phải không ít hơn 2 giờ.

- Thời gian chạy thử có tải phải không ít hơn 4 giờ.

- Sự tăng nhiệt độ của dầu và các bộ phận cần phù hợp với chỉ dẫn kĩ thuật của thiết bị .

VI. Vận hành sơ bộ, căn chỉnh các thông số kỹ thuật

- Vận hành các thiết bị như AHU,FCU, Chiller, quạt.

- Kiểm soát áp suất, lưu lượng gió.

- Kiểm tra mô tơ quạt.

- Kiểm tra máy nén

- Kiểm tra nhiệt độ gió cấp và gió hồi .

- Kiểm tra độ rung động cơ học của máy .

- Kiểm tra độ tin cậy của mạch điện điều khiển, bộ cảm biến nhiệt độ….

- Kiểm tra nhiệt độ phòng, độ sạch….

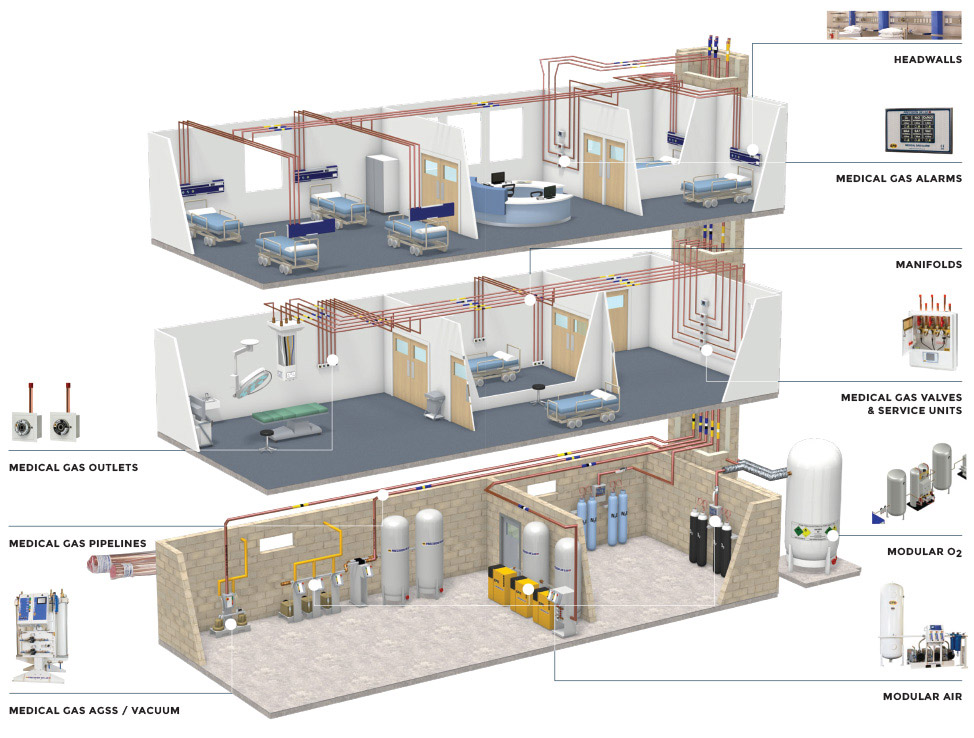

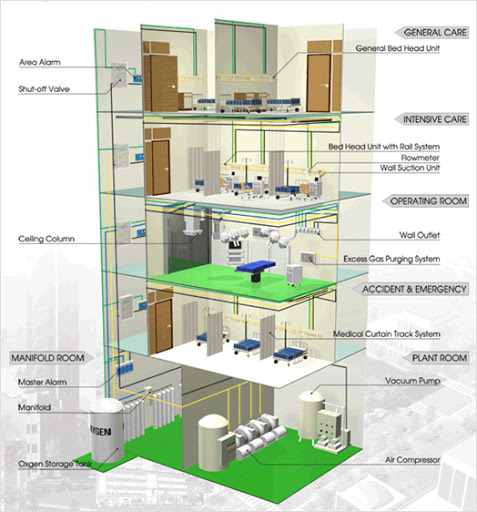

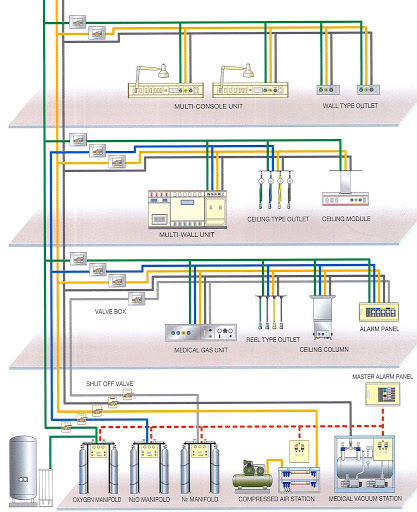

Hải Hưng nhận thi công và thiết kế hệ thống khí y tế cho bệnh viện, quý khách có nhu cầu cần tư vấn giải pháp và báo giá thiết bị hãy liên hệ với Hải Hưng để được tư vấn chi tiết hơn.

![[NEW] Bảng giá hệ thống báo gọi y tá AIphone - Mới nhất 2024](/temp/-uploaded-Tin-Tuc-Aiphone_bang-gia-he-thong-bao-goi-y-ta-aiphone_cr_400x250.jpg)

![Bảng giá hệ thống chuông báo gọi y tá Commax [Update 2025]](/temp/-uploaded-Tin-Tuc-cach-su-dung-chuong-goi-y-ta-commax_bang-gia-he-thong-chuong-bao-goi-y-ta-Commax_cr_400x250.jpg)